Hoe maak je een intelligente fabriek met 99,97% direct verbindingspercentage?

Voorrede

Jarenlang was ons team van Geyue Electric getuige van de productie-industrie van de productie-condensator, worstelden met paspercentages op 96%-98%. We wisten dat de rekening van 3 miljoen jaarlijkse materiaalafval onaanvaardbaar was. Na drie jaar gerichte R&D hebben we ons productie -ecosysteem getransformeerd. Tegenwoordig exploiteren we een intelligente fabriek waar 99,97% van onzestroomcondensatorenvoldoen aan specificaties meteen van de lijn. Deze revolutie komt voort uit drie kernbragroughs die we hebben ontworpen: ons 0,3 Newton-filmspanningscontrolesysteem dat materiaalvariabiliteit, 316-punts realtime impregneermonitoring elimineert, waarvoor 99,5% verzadiging en een 1428-sensorkwaliteitsnetwerk voor milliseconde-interventies wordt geëlimineerd. Deze systemen verlaagden onze herwerkingspercentage gezamenlijk van 1,8%tot 0,03%, verlaagden de productiekosten per eenheid met 21%en besparen nu ons 2,5 miljoen jaarlijks aan kwaliteitsverliezen.

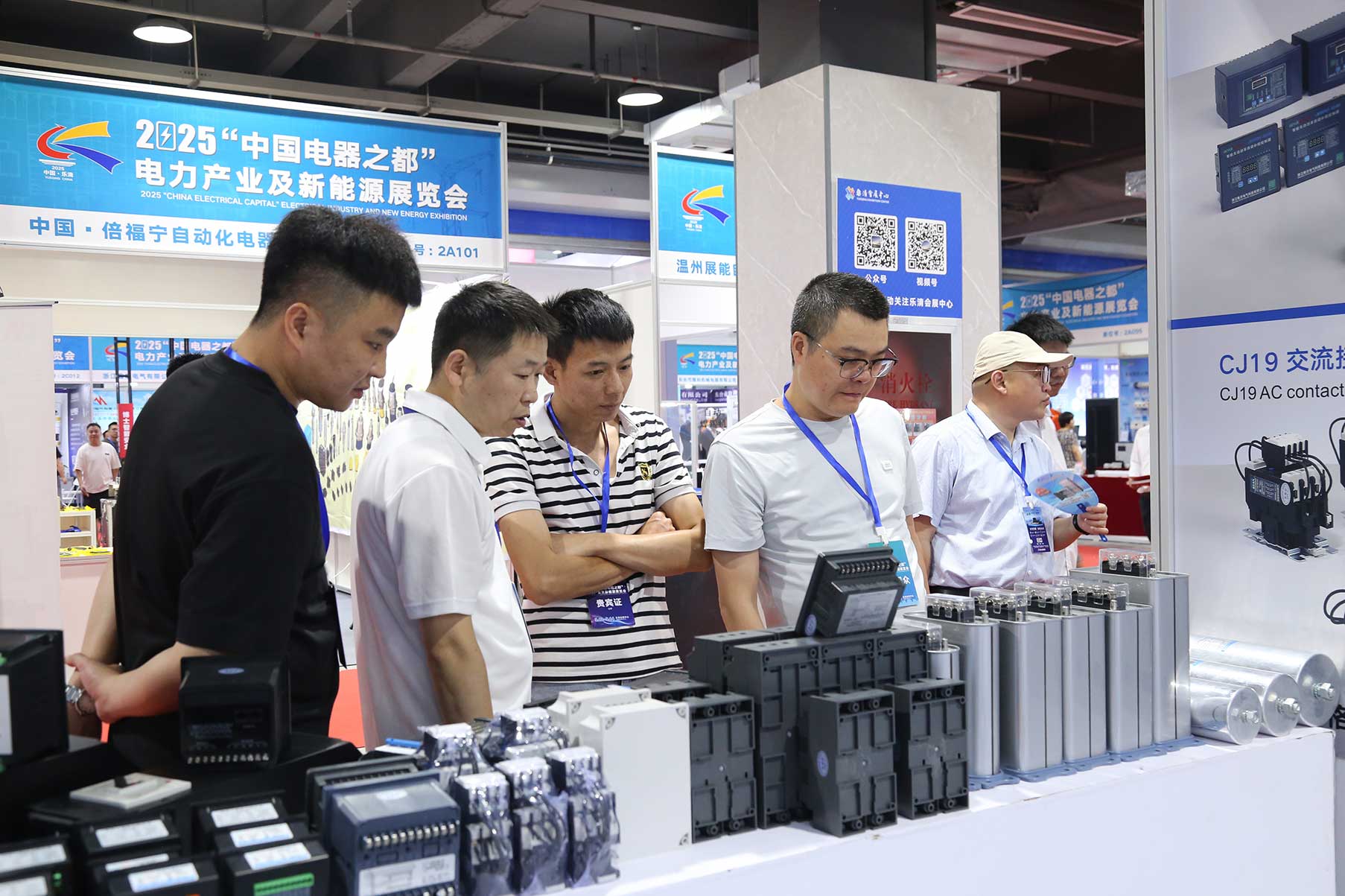

Intelligent productiebasis volledig in productie gebracht

Toen we onze intelligente productiehub lanceerden, hebben we elk aspect van de fabricage van de power condensator opnieuw bedacht. Onze geautomatiseerde wikkelsystemen behandelen nu polypropyleenfilms onder nauwkeurig gehandhaafde 25 ± 0,5 ° C -omstandigheden, terwijl servopechanismen de spanning binnen 0,3 Newton -variantie behouden. Deze stabiliteit stelt ons in staat om dagelijks 8.000 zelfherstellende stroomcondensatoren te produceren met een ongekende consistentie. Twaalf autonome logistieke robots orkestreren materiaalstroom, waardoor fouten op de mens worden geëlimineerd. We hebben onze first-pass-opbrengst van 99,97% gevalideerd via IATF 16949-certificering van auto's-een bewijs van de batch-to-batch betrouwbaarheid van onze stroomcondensatoren.

Verbeteringsplan voor apparatuur

De productielijn is uitgerust met een zeer nauwkeurige lineair motorsysteem om de fout tussen de wikkellagen van de condensatorkern te regelen tot niet meer dan 3 micron. Het vacuüm-impregneringsproces hanteert een step-up-proces van 38 uur: de beginfase is 60 graden Celsius-omgeving en 70 kPa negatieve druk ontgassing gedurende 4 uur, gevolgd door 0,3 MPa drukpenetratie van het impregnerende middel. 316 Druksensoren controleren de penetratiestatus in realtime om ervoor te zorgen dat het impregneringspercentage niet minder is dan 99,5%. Door deze procesverbetering, destroomcondensatorTemperatuurstijgingsindex is verlaagd van het industriële gemiddelde van 18 graden Celsius tot 7 graden Celsius.

Gegevensbeheer van gesloten lus voor het hele proces

We hebben 1.428 sensoren in onze productielijnen verweven, waardoor een levende digitale tweeling van ons productieproces wordt gecreëerd. Lasermicrometers nemen 500 diktewaarden per seconde tijdens de wikkeling, terwijl druktransducers de vacuümkameromstandigheden om de 10 milliseconden bijwerken. Onze centrale AI voert drieledige validatie uit: het activeren van meldingen met 0,5% parameterafwijking, cross-validerende inter-procesgegevensconflicten en het initiëren van root-cause-analyse voor batchanomalieën. Toen de viscositeit 5% in batch#CT -882 spikte, heeft dit systeem binnen 19 minuten getraceerd en de kwestie tot een grondstoffenverzending getraceerd en voorkomen dat wat $ 180.000 zou zijn geweest aan schrootverliezen.

Totale productlevenszorg zekerheid

Stel een drielaags defensiesysteem op dat de hele levenscyclus van het product bestrijkt om een stabiele productiekwaliteit van de bron te waarborgen. Moleculaire tests worden uitgevoerd op grondstoffen die het magazijn binnenkomen om ervoor te zorgen dat de uniformiteit van het polypropyleensubstraat niet minder is dan 98% van de standaard; Het pre-onderhoudssysteem van productieapparatuur bewaakt de trillingswaarde van belangrijke lagers, waardoor de downtime van het falen van apparatuur met 92%wordt verminderd; 150.000 apparaten die op de netwerkverzendingstemperatuur en huidige werkconditie -gegevens worden verzenden in realtime om een compleet spectrum voor productbelasting te bouwen. Speciale elektriciteitscondensatoren gebruiken gemodificeerde epoxyharsmaterialen, het molecuulgewicht wordt nauwkeurig geregeld tot de standaardwaarde van 2200 en siliciumdeeltjes met een diameter van 50 nanometer worden toegevoegd om het aanpassingsvermogen aan lage-temperatuuromgevingen te verbeteren. Het productieproces implementeert precieze omgevingscontrole: de workshop vochtschommeling wordt geregeld binnen het bereik van plus of min 1%, de temperatuurgradiënt van de afleveringspijplijn van het impregneermiddel wordt gehandhaafd op 0,3 graden Celsius/meter, en het uithardingsproces hanteert een drie-graden Celsius/minuten stappentemperatuurcontrolekurve. Het eindproduct bracht de MINS 40 graden Celsius limiettest door en de hoek van de diëlektrische verlies werd gestabiliseerd op een hoog niveau van 0,0004. De 3.200 sets van plateau speciale apparatuur die zijn geleverd, hebben een nulfail-werking bereikt.

Economische voordelen van slimme productie

Het slimme productiesysteem bereikt een efficiënte output via een nauwkeurig kostenbesturingsmodel. De bouw van een enkele geautomatiseerde productielijn kost $ 6 miljoen, en de dagelijkse productiecapaciteit vanstroomcondensatorenbereikt 8.000 eenheden. Kwaliteitsverbetering creëert drie economische voordelen: het productreparatiepercentage wordt verlaagd van 1,8% tot 0,03%, het behalen van een jaarlijkse kwaliteitsbesparingen van $ 2,5 miljoen; Het logistieke verliespercentage is op nul, wat resulteert in een kostenverlaging van 21 yuan per eenheid; Optimalisatiemaatregelen voor energieverbruik genereren een extra inkomen van 17 yuan per eenheid. Na een zorgvuldige berekening verhoogt het Smart -productiesysteem het nettoresultaat van een enkel product met $ 12, en het jaarlijkse netto -inkomen bereikt $ 25 miljoen. Het investeringsrendementmodel verifieert dat de herstelperiode van de projectbouwkosten 26 maanden is. Uit de operatiegegevens van de Smart Factory blijkt dat het aandeel van de arbeidskosten is gedaald van 38%van de traditionele productie tot 11%en dat het energieverbruik per eenheid productproductie met 42%is gedaald.

Technologie -evolutie en ontwikkelingsrichting

Het productiesysteem van de volgende generatie richt zich op het bevorderen van drie technologische innovaties: kwantumdetectietechnologie verbetert de nauwkeurigheid van materiaaldefectdetectie tot het atoomniveau; Zelfherstel algoritmen op basis van 420.000 sets van foutcasetraining realiseren automatische procesoptimalisatie; Flexibel productieplatform ondersteunt de gemengde productie van twaalf soorten specificaties. In dit stadium zijn de kernindicatoren strikt gecertificeerd door het nationale laboratoriumsysteem en worden de gegevensverificatiegegevens van de PASS-tarief gearchiveerd in het CNAS-certificeringsrapport (nr. L16328-2024). Het digitale Twin -systeem in aanbouw heeft het volledige parametermodel van productieapparatuur geïntegreerd en is van plan de automatische optimalisatiefunctie van procesparameters binnen het jaar te realiseren. De technische specificaties van plateau -milieuproducten worden opgewaardeerd naar het ontwerp van de nationale industriestandaard, en het responssnelheid Doel van het intelligente logistieke systeem is verhoogd tot tien seconden. Het technische team blijft het kwaliteit van de kwaliteit van de traceerbaarheid verbeteren, en is gericht op het comprimeren van de abnormale locatietijd tot minder dan vijf minuten.

- Met welke speciale ontwerpen moet het magnetische circuitsysteem van de contactor uit de CJ19-serie omgaan met de grotere elektromagnetische kracht en thermische spanning die wordt gegenereerd door veelvuldig schakelen?

- Waarom is de ‘stroomdraagcapaciteit’ van condensatorterminals een cruciale specificatie voor betrouwbaarheid op de lange termijn?

- Wat houdt een ‘Lifecycle Support’-partnerschap met een fabrikant als Geyue Electric in, afgezien van de productgarantie?

- Van één naar 1.000: hoe heeft de JKW5C automatische powerfactorcontroller het vertrouwen van klanten gewonnen?

- Moet de configuratie van de compensatiecapaciteit groter zijn in plaats van kleiner, of moet deze nauwkeurig worden berekend? Welke strategie is beter?

- Hoe kan de algehele betrouwbaarheid van het compensatiesysteem worden verbeterd? De stabiliteit van GEYUE CJ19 is een cruciale schakel.