Hoe overwinnen de reactoren van de aluminium kernreeksen de industriële twijfels?

Voorrede

Aluminium kernserie reactorenveranderen geleidelijk de traditionele perceptie van de industrie van geleidersmaterialen. Geyue Electric heeft doorbraken bereikt in aluminium kernproducten in termen van geleidbaarheid, lichtgewicht en corrosieweerstand door materiaalinnovatie en procesoptimalisatie. Dit artikel legt objectief de technische voordelen en economische voordelen van aluminium kernreactoren uit.

Geleidbaarheidsverbeteringsoplossing

De aluminium kernreactor gebruikt 6101 geleider van de luchtvaartaluminiumlegering en de geleidbaarheid ervan wordt verhoogd tot 61% IAC's, die 23% hoger is dan die van traditioneel industrieel zuiver aluminium. De geleidersstructuur wordt geoptimaliseerd door het precisie-extrusiesplitsproces en de toename van de geleider dwarsdoorsnede wordt strikt geregeld binnen 10% onder het uitgangspunt van het handhaven van de nominale capaciteit van 300 kVar. Het testrapport van het National Electrical Quality Supervision and Inspection Center toont aan dat bij een omgevingstemperatuur van 40 ℃ de temperatuurstijging onder gewaardeerde huidige omstandigheden stabiel is bij 68K (nationale standaardlimiet 95K); De temperatuurstijging onder 120% overbelastingsomstandigheden is 89k, wat ver onder de veiligheidsdrempel van 115K ligt. De belangrijkste doorbraak ligt in de gelaagde wikkeltechnologie - de structuur van 42 slot maakt de wikkelverdeling uniformer en onderdrukt effectief wervelstroomverliezen. Vergelijkende tests tonen aan dat de harmonische filteringssnelheidafwijking van aluminium kernserie reactorenen koperen kernproducten van dezelfde specificatie zijn minder dan 0,8%, wat volledig voldoet aan de strenge vereisten van GB/T1094.6 Standard voor energiebeheerbeheerapparatuur.

Lichtgewicht economische batenanalyse

Aluminium kernserie reactorenzijn 52% lichter dan koperen kernproducten. Als een voorbeeld van de 300KVAR -specificatie als voorbeeld wordt genomen, wordt het gewicht van een enkele eenheid verlaagd van 142 kg tot 68 kg. Deze verandering veroorzaakt de economische reconstructie van de industriële keten: de optimalisatie van de kaststructuur vermindert het gebruik van beugelstaal met 37%; De vrachtkosten van een enkele eenheid in de logistieke link worden met 29%verlaagd; De verbetering van de installatie -efficiëntie wordt weerspiegeld in de reductie van handmatige hanteringstijd met 66%. Energiebesparende voordelen worden tegelijkertijd bereikt in de productielink. Het energieverbruik van aluminium smelten is 63% lager dan dat van koper, en het stroomverbruik per ton productproductie wordt met 63% verminderd. De jaarlijkse energiebesparing van grootschalige productie is aanzienlijk.

Innovatieve praktijk van anti-corrosie-technologie

Het oxidatieprobleem van aluminiumgeleiders wordt effectief opgelost door oxidatiecoatingtechnologie van micro-ARC. Dit proces past een hoge spanningsstroom van 350 tot 550 volt in een specifieke elektrolyt om een 50-micron dikke keramische laag in situ op het oppervlak van de geleider te genereren. De microhardheid bereikt HV1200, die aanzienlijk hoger is dan het HV80 -niveau van het substraat. De coating presenteert een samengestelde structuur van een poreuze buitenlaag en een dichte binnenste laag, en de porositeit wordt nauwkeurig geregeld in het bereik van 8% tot 12%. Na 3000 uur neutrale zoutspraytest is de isolatieweerstand van de coating meer dan 100 gΩ en is de corrosiesnelheid slechts 0,002 mm per jaar, wat veel lager is dan de limiet van 0,01 mm per jaar toegestaan door de nationale standaard.

De terminalverbinding hanteert een koper-aluminium overgangscomposiet krimpproces en de metallurgische binding van de koper-aluminium interface wordt bereikt door wrijvingslassen. De dikte van de overgangslaag is stabiel bij 150 micron. Het product heeft 2000 thermische cyclusstests ondergaan, met een temperatuurbereik van min 40 graden Celsius tot plus 85 graden Celsius, een enkele cyclus van 30 minuten, en de contactweerstand blijft gedurende het hele proces onder 3 micro-OHM's. In een omgeving van 95% hoge luchtvochtigheid toont de impedantiespectrumtest aan dat de fasehoek stabiel wordt gehandhaafd in het bereik van -80 tot -85 graden en het frequentiebereikbereik is 10 Millihertz tot 100 kilohertz. Het product heeft de alternerende vochtige warmte-test doorstaan die is gespecificeerd door de International Electrotechnical Commission IEC 60068-2-30 standaard, waardoor 6 testcycli worden voltooid op 40 graden Celsius en 93% relatieve vochtigheid, en de verzwakking van de isolatieweerstand is minder dan 0,5%.

Innovatie in anti-corrosie-technologie voor aluminium kernreactoren

De micro-arc oxidatiecoatingtechnologie genereert een 50-micron dikke keramische beschermende laag in situ op het oppervlak van de aluminiumgeleider in een hoogspanningsomgeving van 350-550 volt. De microhardheid bereikt HV1200 en vormt een samengestelde structuur van een poreuze buitenlaag en een dichte binnenste laag, en de porositeit wordt nauwkeurig geregeld op 8%-12%. De coating is geverifieerd door een 3000 uur neutrale zoutspraytest, met een isolatieweerstand van meer dan 100 gΩ en een corrosiesnelheid van slechts 0,002 mm/jaar, wat beter is dan de nationale standaardlimiet van 0,01 mm/jaar. De terminalverbinding hanteert een koper-aluminium wrijvingslassen metallurgisch bindingsproces. Na 2000 thermische cycli van -40 ℃ tot 85 ℃, is de contactweerstand van de overgangslaag van 150 micron stabiel onder 3μω. Het product is doorgegeven aan de IEC 60068-2-30 afwisselend vochtwarmte-test (40 ℃/93%RV, 6 cycli), met een isolatiebestendigheidsverminderingssnelheid van <0,5%, en een impedantiespectrumfasehoek van -80 ° tot -85 ° in een 95%vochtigheidsomgeving, bewezen dat het langetermijn-anti-corrosies heeft.

- Hoe kan een multifunctionele meter een nieuwe revolutie in energiebeheer leiden?

- Kunnen actieve stroomfilters de sleutel worden tot het oplossen van problemen met de stroomkwaliteit?

- Welke rol spelen reactoren in moderne energiesystemen?

- Kunnen condensatorschakelaars belangrijke apparatuur worden in het Smart Grid-tijdperk?

- Hoe is de CJ19 AC-schakelaar een betrouwbare keuze geworden voor het schakelen van condensatoren?

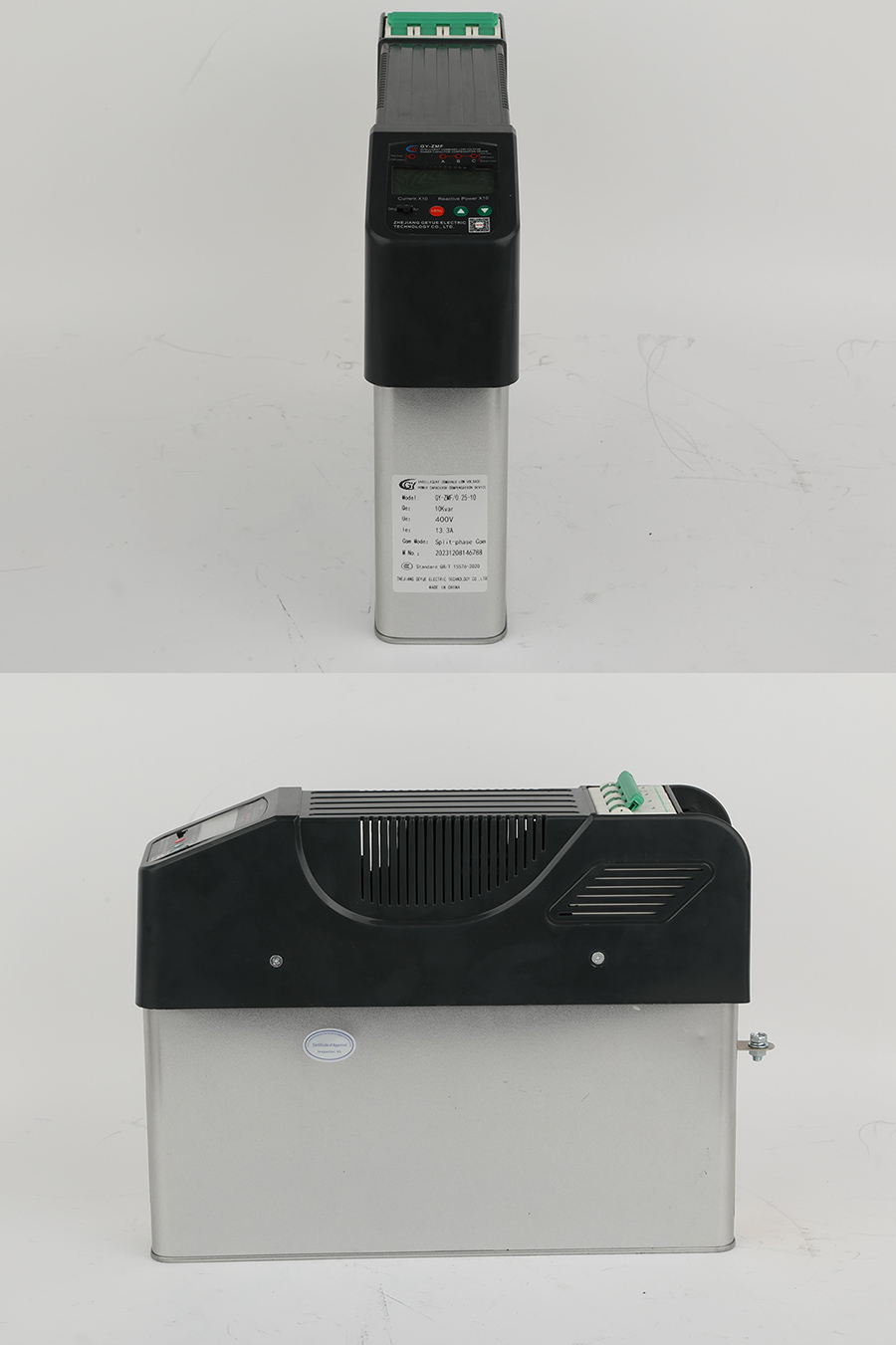

- Kan de zelfherstellende shuntcondensator van de cilinder de ideale keuze worden voor het Smart Grid-tijdperk?