Hoe bereik je een zeer nauwkeurige voedingscondensatorvulproces?

Voorrede

DestroomcondensatorVulproces heeft direct invloed op de levensduur van de apparatuur en de betrouwbaarheid. Het microkristallijne wasvulproces vereist een precieze controle van de temperatuur-, stroomsnelheids- en stollingsomgeving om een uniforme vulling van de holte met het isolatiemedium te garanderen. Deze technische opmerking, op basis van empirische productiegegevens, verklaart belangrijke procescontrolepunten. Als kerncomponent in energiekwaliteitsbeheer bepaalt de kwaliteit van het interne isolatiemedium direct de operationele stabiliteit.

Nauwkeurige controle over het vulproces

Zoals getoond in de figuur, is de condensator gevuld met microkristallijne was bij een constante temperatuur van 65 ° C. Deze was wordt in de holte geïnjecteerd door een metalen buis met een stroomsnelheid van 3 ml per seconde. De pijp wordt gehouden in een hoek van 53 graden in de behuizing om luchtbellen te voorkomen. Voordat de condensator behuizing moet worden voorverwarmd tot 50 ° C om ongelijke waskristallisatie veroorzaakt door temperatuurverschillen te minimaliseren. Operators bewaken de stroommeter in realtime en passen de klep onmiddellijk aan als de stroomsnelheid fluctueert met meer dan 0,5 ml per seconde. De gevulde condensator wordt vervolgens 30 seconden in een vacuümomgeving van -90 kPa geplaatst om resterende bellen te elimineren. De vulpijp is gewikkeld met zwartbruin isolatiemateriaal om een stabiele wasemperatuur binnen een bereik van ± 0,5 ° C te garanderen. De tijd die het duurt voordat het blauwe weerstandselement op de gele printplaat volledig wordt bedekt door de was wordt binnen 120 seconden geregeld. Langdurige blootstelling verhoogt het risico op oxidatie.

Materiële eigendomseisen

Als condensatorfabrikant regelen we strikt de kwaliteit van onze microkristallijne wax grondstoffen. We selecteren hoogzuiver materiaal met een paraffine koolwaterstofgehalte van meer dan 92%, en een viscositeit stabiel binnen het bereik van 85 ± 5 centipoise bij 65 ° C. We testen de diëlektrische sterkte van elke partij was en de afbraakspanning moet groter zijn dan of gelijk zijn aan 18 kV/mm. Na infusie moet het waxlichaam een thermische expansiecoëfficiënt vertonen die verschilt van de metaalbehuizing met minder dan 15% tijdens temperatuurtests van -40 ° C tot 85 ° C, waardoor scheuren door thermische fietsen worden voorkomen. Zoals getoond in figuur 2 vertoont het lichtgele waxlichaam van de afgewerkte condensator een uniforme kristallijne structuur onder röntgenfoto, met kristalgrootte geregeld binnen 50 micron. De rode, witte en blauwe draden in destroomcondensatormoet een isolatieafstand behouden die groter is dan 3 mm nadat de was is gegoten.

Kwaliteitsinspectienormen

We hebben een vierstaps inspectieproces opgezet voor gestolde condensatoren. Röntgencanning bevestigt dat de porositeit minder is dan 0,5%. Een stapspanningsmethode verifieert de diëlektrische sterkte groter dan 20 kilovolt per millimeter. Een stammeterarray verifieert krimpspanning is minder dan 8 megapascals. Na een bevriezingstest -40 ° C worden waskernen ontleed om kristallisatie te observeren. Inspecteurs gebruiken industriële endoscopen om de hoekdekking van de behuizing te controleren, waardoor er geen blootgesteld gebied is groter dan 1 vierkante millimeter.

Identificatietechnologie van condensatortype

Rechthoekige condensatoren zijn doordrenkt met lichtgele microkristallijne wax en zijn geschikt voor vermogensfrequentie-filtercircuits. Ovalcondensatoren zijn ingekapseld met zwarte epoxyhars en zijn ontworpen voor hoogfrequente schakelvoedingen. Let bij het identificeren van condensatoren op de kleuraanpassing van de verbindingsdraden. Rode, witte en blauwe draden duiden op algemene condensatoren, terwijl gele en blauwe draden aangeven dat specialistische condensatoren met hoge temperatuur aangeven. Gebruikers wordt geadviseerd om stroomcondensatoren nauwkeurig te selecteren op basis van de bestandsnelheid en capaciteitswaarden die op de behuizing zijn gemarkeerd. Condensatoren met zilvergrijze omhulsels zijn doordrenkt met lichtgele microkristallijne was, terwijl die met donkere omhulsels worden doordrenkt met epoxyhars met hoge dichtheid. Draadverbindingen gebruiken verzilverde koperen connectoren en het strakke koppel voor de schroeven wordt geregeld tot 0,6 nm.

Productieomgeving Controle

De injectieworkshop handhaaft een constante temperatuur van 25 ± 2 ° C en een vochtigheid van 45%± 5%. Zoals getoond op de achtergrond van figuur 1, zijn de blauwe wanden bedekt met een antistatische coating en wordt het aantal vloerstofdeeltjes gehandhaafd op minder dan 100.000 per vierkante meter. De operatietabel is uitgerust met een anti-statisch apparaat en het drievoudige filtratiesysteem (100-mesh metaalmesh + 5-micron keramisch membraan + 0,5-nanometer moleculaire zeef) wordt elke verschuiving gereinigd. Het stollingsgebied implementeert een temperatuurgradiënt van 72 uur: 25 ° C (12 uur) → 40 ° C (24 uur) → 60 ° C (12 uur) → 25 ° C (24 uur), waarbij een stabiele waskrimpsnelheid van 0,7%wordt gehandhaafd.

Falenpreventie maatregelen

Als eenstroomcondensatorFabrikant, we gebruiken een drievoudig gelaagde aanpak: de productielijn pauzeert automatisch wanneer de diëlektrische sterkte van de wasval of de stroomsnelheid abnormaal wordt; Een bubbelopvangsysteem activeert stofzuiger herinjectie voor bubbels van meer dan 0,3 mm in diameter; en laserfoutdetectie wordt uitgevoerd op alle shell -lassen. Scheuren van meer dan 0,1 mm diep worden onmiddellijk geschrapt. Drie monsters van elke 1.000 eenheden ondergaan 2.000 uur versnelde verouderingstests om de verandering in diëlektrische verliesfactor te volgen. Gele printplaten ondergaan ionenreiniging vóór infusie, met oppervlaktegezuigspiegels onder 1,56 nanogrammen per vierkante centimeter.

- Kan de zelfherstellende shuntcondensator van de cilinder de ideale keuze worden voor het Smart Grid-tijdperk?

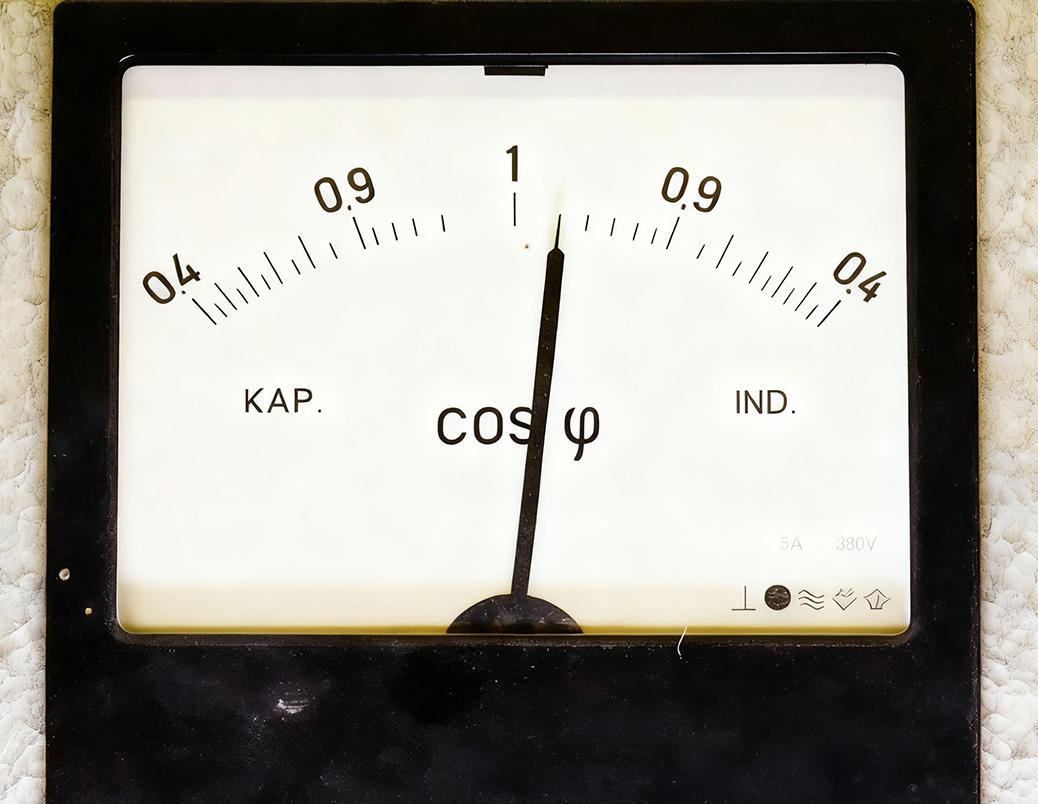

- Welke waarde biedt compensatie voor blindvermogen bij laagspanning voor ondernemingen, afgezien van het besparen op elektriciteitskosten?

- Hoe beïnvloedt de temperatuurafhankelijkheid van de capaciteitswaarde van een condensator het afstempunt van een ontstemd filtercircuit?

- Is er een niet-invasieve manier om de interne gezondheid van stroomcondensatoren te monitoren, zoals hun equivalente serieweerstand (ESR)?

- Wat is het concept van "Reactive Power Banking" of "Reactive Power Dispatch" in een Smart Grid-context?

- Wat zijn de recycling- en verwijderingsplannen voor zelfherstellende shuntcondensatoren na het einde van hun levenscyclus?