Hoe kan het ontwerp van reactieve stroomcompensatiesystemen metallurgische ondernemingen helpen het knelpunt van stroomverbruik per ton staal door te breken?

De metallurgische industrie is een typische energieke industrie en het niveau van elektriciteitsverbruik per ton staal beïnvloedt direct de productiekosten en het concurrentievermogen van de markt. In dit artikel zal Geyue Electric, vanuit het professionele perspectief van een fabrikant van lage spanning reactieve voedingsapparatuur, systematisch de belangrijkste beïnvloedende factoren van het elektriciteitsverbruik in metallurgische ondernemingen analyseren, de intrinsieke correlatiemechanisme tussen reactieve vermogenscompensatiesysteemontwerp en elektriciteitsgebruik per ton van staal en een uitgebreide oplossing voor een uitgebreide oplossing verkennen op basis van dynamische compensatie en harmonische controle. Door empirische studies van typische belastingen zoals elektrische boogovens en rollen, zullen we verifiëren dat het geoptimaliseerde reactieve vermogenscompensatiesysteem het elektriciteitsverbruik per ton staal effectief kan verminderen met 3% tot 8%, wat een betrouwbaar technisch pad biedt voor energiebesparing en kostenreductie in metallurgische ondernemingen.

Analyse van kenmerken van elektrische energieverbruik in de metallurgische industrie

Het metallurgische productieproces omvat de gehele industriële keten van grondstoffenverwerking tot het rollen van eindproduct. De kenmerken van elektriciteitsverbruik in elke link variëren aanzienlijk. De elektrische boogoven, als kernapparatuur in het stalen proces, heeft een werkend kenmerk van periodieke impactbelasting. De reactieve vermogensschommeling binnen een korte periode kan 2-3 keer de nominale capaciteit bereiken. Deze intense fluctuatie leidt tot spanningsflicker en golfvormvervorming in het vermogensnet, waardoor het extra verlies van transformatoren wordt verhoogd en de efficiëntie van motoren wordt verminderd.

Het rollende machinesysteem vertoont typische intermitterende belastingskenmerken tijdens de verwerking van stalen billets. Frequente start-ups en stops veroorzaken significante schommelingen in vermogensfactor binnen het bereik van 0,3 tot 0,8. De gemeten gegevens laten zien dat wanneer de vermogensfactor lager is dan 0,7, het uitgebreide stroomverbruik van de rollende productielijn met 12% tot 15% toeneemt. Bovendien brengt het grote aantal variabele frequentiedrijfapparaten die vaak worden aangetroffen in metallurgische ondernemingen niet alleen een hoge procescontrole nauwkeurigheid, maar ook overvloedige harmonische stromen in het power grid injecteren. Deze niet-fundamentele componenten verergeren het verlies van stroomoverdracht verder.

De kwantitatieve relatie tussen reactieve vermogenscompensatie en energieverbruik

De theorie van energiesystemen geeft aan dat de overdracht van reactief vermogen niet alleen de capaciteit van de voedingsapparatuur in beslag neemt, maar ook wordt omgezet in daadwerkelijk energieverlies door het thermische effect van de stroom. In het 10KV-stroomverdelingssysteem van een metallurgische onderneming kan het jaarlijkse energieverlies als gevolg van elke 1kvar reactieve stroom tijdens transmissie 800-1000 kWh bereiken. Voor een stalen onderneming met een jaarlijkse output van een miljoen ton, kan dit verborgen verlies zich ophopen tot enkele miljoenen kilowattuur elektriciteit.

Het dynamische reactieve vermogenscompensatieapparaat kan de vermogensfactor op meer dan 0,95 stabiliseren door realtime tracking van belastingswijzigingen, waardoor de verliezen van transformatoren en lijnen met 30% tot 40% worden verminderd. Vooral tijdens het smeltproces van de elektrische boog, de snelle responsSVG -apparaatKan spanningsschommelingen binnen 3% onderdrukken en de vertraging in de aanpassing van de elektrode veroorzaken veroorzaakt door spanningsdruppels voorkomen. Alleen al deze functie kan de smelttijd van elke stalen oven met 4 tot 6 minuten verkorten en het elektriciteitsverbruik per ton staal met ongeveer 15 kWh direct verminderen.

Belangrijke technologische innovaties in systeemontwerp

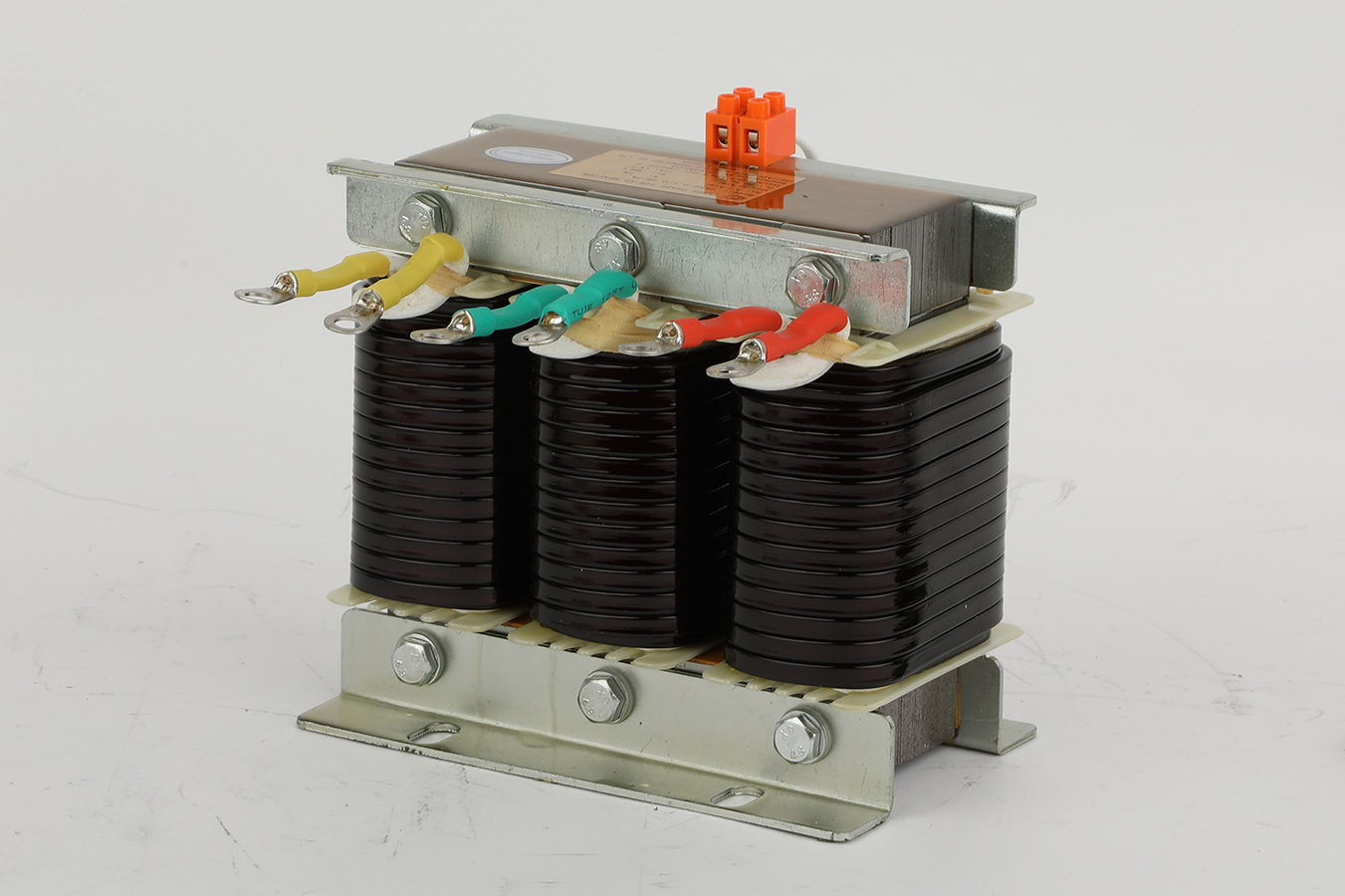

Vanwege de bijzonderheid van metallurgische belastingen moeten moderne reactieve stroomcompensatiesystemen de beperkingen van traditionele technologieën doorbreken. Het dynamische compensatieapparaat op basis van siliciumcarbide-stroomcomponenten is al door de 5-milliseconde barrière gebroken in responstijd en kan de stroomveranderingen van elektrische boog ovens van elektrische boog nauwkeurig volgen. De toepassing van topologieën op multi-level maakt het mogelijk om de compensatiecapaciteit modulair te worden uitgebreid tot enkele tientallen MVAR, en voldoet aan de vereisten van grote stalen workshops.

Het samenwerkingsontwerp van harmonische controle en reactieve vermogenscompensatie is van groot belang. In de rollende workshop wordt een hybride systeem van APF en SVG aangenomen, dat niet alleen de 5e en 7e harmonischen kan filteren die worden gegenereerd door de frequentieconverter, maar ook dynamisch compenseren voor de fundamentele reactieve kracht. Het geval van de transformatie van een speciale stalen onderneming toont aan dat deze geïntegreerde oplossing de vermogensfactor van de rollende productielijn heeft verhoogd van 0,68 tot 0,97, het elektriciteitsverbruik per ton staal met 6,3%verminderde en een jaarlijks voordeel van elektriciteitsbesparing van meer dan 8 miljoen yuan behaalde.

Engineering implementatie en verificatie van energie -efficiëntie

De succesvolle energiebesparende transformatie begint met een nauwkeurige diagnose van energieverbruik. Door continu belastingscurves van elk proces te verzamelen via het energiekwaliteitsbewakingssysteem, wordt een correlatiemodel tussen het verbruik van elektriciteit van tonnage en de vermogensfactor vastgesteld. Uit gegevensanalyse blijkt dat in het continue gietproces, voor elke 0,1 toename van de vermogensfactor, het gecombineerde elektriciteitsverbruik van fans en pompen kan worden verminderd met 2,1% tot 2,8%.

De lay-outstrategie van het compensatieapparaat heeft direct invloed op het energiebesparende effect. In de Workshop Electric Arc Furnace werd een hiërarchisch ontwerp van "lokale compensatie aan de secundaire zijde van de transformator + gecentraliseerde compensatie op de 10kV Busbar" aangenomen. Dit onderdrukt niet alleen de spanningsflicking, maar vermindert ook de reactieve vermogenscirculatie. De praktijkgegevens van een bepaalde staalfabriek tonen aan dat deze gedistribueerde architectuur het stroomverbruik per ton staal met 1,2 procentpunten vermindert in vergelijking met het traditionele schema. De introductie van het intelligente besturingssysteem optimaliseert verder de schakelsequentie van condensatoren, voorspelt de smeltcyclus door machine learning -algoritmen en maakt de vroege aanpassing van de compensatiestrategie mogelijk.

Toekomstige aanwijzingen voor technologische ontwikkeling

Met de transformatie van metallurgische processen naar vergroening en intelligentie, wordt reactieve powercompensatietechnologie geconfronteerd met nieuwe ontwikkelingsmogelijkheden. De toepassing van digitale tweelingtechnologie maakt de simulatie van energieverbruikkenmerken mogelijk onder verschillende productieomstandigheden in een virtuele omgeving, waardoor de wetenschappelijke basis wordt geboden voor het optimaliseren van de parameters van het compensatiesysteem. De combinatie van 5G-communicatie en edge-computing zal samenwerkende energiebesparende controle over processen mogelijk maken en een energie-internet op full-factory-niveau bouwen.

De doorbraak in brede bandgap -halfgeleidermaterialen zal naar verwachting het verlies van dynamische compensatie -apparaten verder verminderen met 40% - 50%. De condensatoren van nieuwe diëlektrische materialen kunnen een levensduur van meer dan 15 jaar hebben, waardoor de onderhoudskosten aanzienlijk worden verlaagd. Deze technologische vooruitgang zal de afname van het stroomverbruik van tonnage in de metallurgische industrie blijven stimuleren, waardoor de doelen van koolstofpiek en koolstofneutraliteit kunnen worden bereikt.

Het optimalisatieontwerp van reactief vermogenscompensatiesysteem is een effectieve manier voor metallurgische ondernemingen om het knelpunt van elektriciteitsverbruik per ton staal door te breken. Door dynamische compensatieschema's aan te nemen die overeenkomen met de kenmerken van productieprocessen, kunnen metallurgische ondernemingen niet alleen de kwaliteit van elektrische energie verbeteren, maar ook een diepere energiebesparende potentieel tikken. Geyue Electric suggereert hartelijk dat metallurgische ondernemingen het reactieve stroomcompensatiesysteem opnemen in de algemene planning van energie -efficiëntie in nieuwbouw- of renovatieprojecten. Ze moeten leveranciers van apparatuur kiezen met ervaring in de metallurgische industrie en een elektrisch bestuurssysteem voor energiekwaliteit opzetten dat het hele productieproces bestrijkt, waardoor een solide basis wordt gelegd voor het creëren van groene stalen ondernemingen. Als uw metallurgische onderneming de elektrische energiekwaliteit van het voedingssysteem moet verbeteren, neem dan contact op met Geyue Electric opinfo@gyele.com.cn, de belangrijkste elektrotechnisch ingenieur van ons bedrijf zal zo snel mogelijk op uw behoeften reageren.

- Kan de zelfherstellende shuntcondensator van de cilinder de ideale keuze worden voor het Smart Grid-tijdperk?

- Welke waarde biedt compensatie voor blindvermogen bij laagspanning voor ondernemingen, afgezien van het besparen op elektriciteitskosten?

- Hoe beïnvloedt de temperatuurafhankelijkheid van de capaciteitswaarde van een condensator het afstempunt van een ontstemd filtercircuit?

- Is er een niet-invasieve manier om de interne gezondheid van stroomcondensatoren te monitoren, zoals hun equivalente serieweerstand (ESR)?

- Wat is het concept van "Reactive Power Banking" of "Reactive Power Dispatch" in een Smart Grid-context?

- Wat zijn de recycling- en verwijderingsplannen voor zelfherstellende shuntcondensatoren na het einde van hun levenscyclus?